飞轮齿圈感应热处理工艺是怎样的?

发布时间:2020-08-26点击:2420

汽车、拖拉机发动机的飞轮齿圈常用45钢制造。飞轮齿圈在发动机起动时,由接合齿轮带动旋转,齿面经受摩擦与冲击,因此齿面淬火能提高耐磨性。

以3MC-150汽车飞轮齿圈为例,45钢制齿圈,经感应淬火并自回火后,齿面硬度为54 -56HRC (技术要求48 ~ 60HRC)。此齿圈在具有起动装置和强力弹簧(300N)的台架上试验轮齿的耐磨性,经过10万次试验(相当于汽车跑100万km)后,磨损还很少,并且可以继续使用。

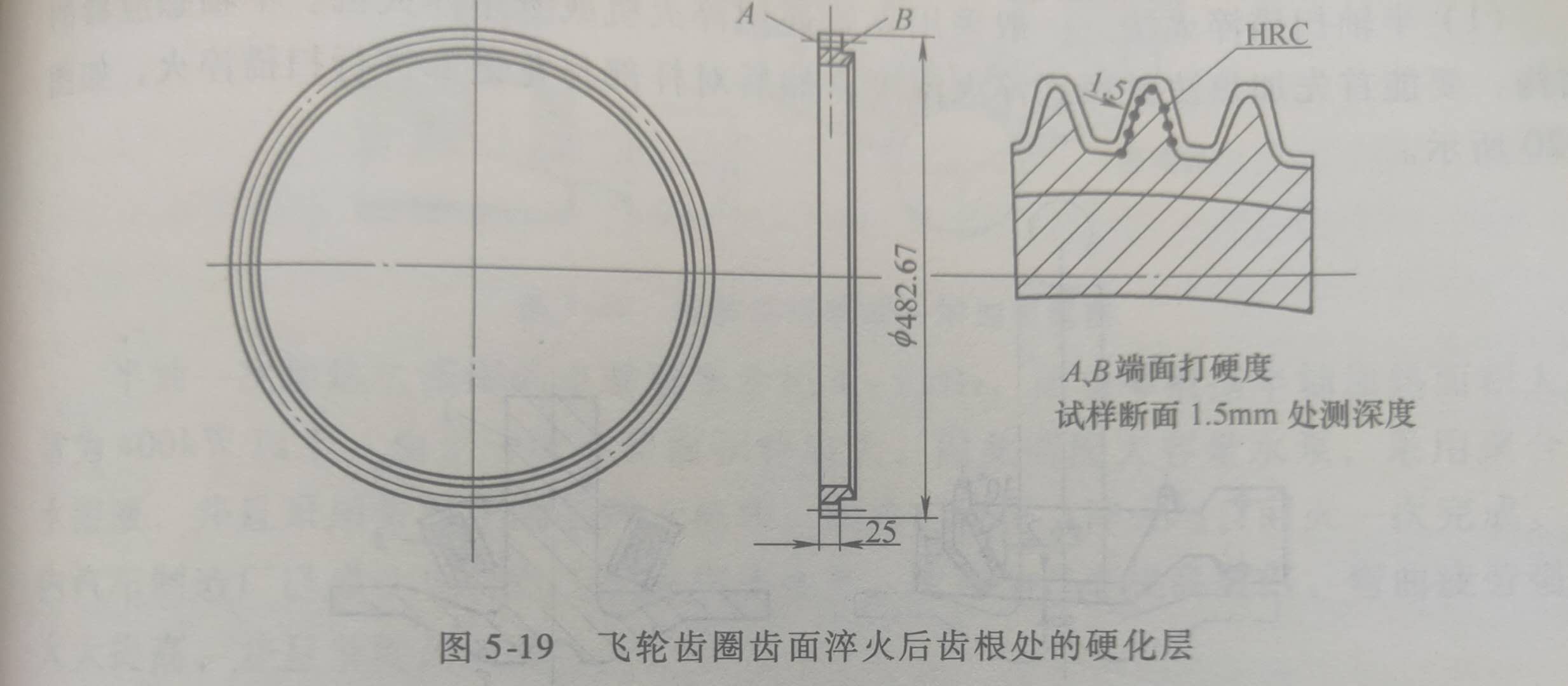

(1)飞轮齿圈感应加热电源的选择 飞轮齿圈感应加热电源的选择,主要依据是轮齿的模数、齿圈的外径及宽度。以一种载货汽车飞轮齿圈为例,m=3mm,齿圈外径为φ325mm,齿根处Ds要求1.0~3. 0mm,;采用电子管高频电源100KW,200-~250kHz;另一种拖拉机发动机飞轮齿圈,m =4mm,外径为φ482.6m,齿部宽25mm,则采用8kHz、200kW中频电源。

目前轿车飞轮齿圈采用高频电源100kW的为多数,而拖拉机飞轮齿圈,采用8kHz及超音频电源的均有。

以上几种飞轮齿圈淬火后,齿部基本淬透,齿根处有硬化层,硬化层保度>㎜。如图5-19所示。这种淬火方法得到的是全齿硬化,齿根处有硬化层,为提高轮齿的韧性,拖拉机飞轮齿圈将淬火硬度要求设定为41 -49HRC。飞轮齿圈用现代技术双频淬火,将得到沿齿席分布的硬化层,结果会更好,但投资费用极高。

图5-19

(2)飞轮齿圆的感应淬火工艺 齿圈采用一次加热、旋转淬火:加热后一次喷液,控制喷液时间,以得到自回火。淬火冷却介质一般用15~30℃的水。

喷液有两种方式。第一种方法是感应器有效圈上钻有喷液孔,加热到温并预冷后,直接喷水数秒,停喷,让齿圈心部热量传到外表面,使轮齿进行自回火。自回火温度根据硬度要求在300 ~ 400C之间。飞轮齿圈采用自回火的最大好处除节能外,由于及时回火,对防止齿部淬裂是十分有效的。值得注意的是,感应器喷液孔径随生产时间的增长,容易逐步减小(与水的硬度含CaCO, 有关)。因此,按照规定工艺生产一段时间后,常会发现自回火温度升高了。其原因是喷水孔截面减小,导致喷液量减少。为此,这种感应器必须定期用质量分数为10% HCI溶液酸洗,去除喷液孔上的水垢。

第二种方法是齿圈用圆环感应器加热,加热预冷后,齿圈落人喷液器中,进行淬火并自回火。这种方法加热后,工件必须正确落人喷液器中。这种感应器使用寿会较第一种为长,但多了一个下降动作。有个内燃机厂试验结果认为齿圈浸淬,因内圈与外圆同时以冷却,其

变形比喷液的为小。