气缸套感应热处理工艺是怎样的?

发布时间:2020-12-11点击:2336

发动机气缸套的工作条件是处于较高温度、半干润滑状态,并且受到活塞环的强烈摩擦,因此,缸套表面应有较高的硬度;缸套还承受者交变的负荷,所以在硬的表层下应有韧性的金属。过去,气缸套是采用整体淬火工艺,后来采用感应淬火工艺。采用感应淬火的优点是:①它可以在流水线上生产,而且生产率比整体淬火提高许多倍;②节能;③硬化层深度可以根据需要来选定。

气缸套一般用珠光体灰铸铁制造,其铸态组织有较严格的要求。铸件硬度为170~241HBW,缸套淬火硬度一般要求≥43HRC,硬化层深度为1.5~2.5mm,硬区在两端允许有过渡区,如上端≤15mm,下端≤25mm等。

(1)感应淬火 根据硬化层深度,可选用超音频或中频8kHz的电源;功率根据缸套直径大小而定,如内径为125mm、高度为292mm的缸套,选用160~200kW功率即可。当采用双工位交替工作的淬火机时,生产率可达90件/h.扫描淬火时,加热温度与时间对淬火后果有很大影响,生产中采用的扫描速度为6~7mm/s,即每质点的加热时间为3s左右(有效圈宽度为20mm),加热温度为900℃左右,能得到较好的淬火结果(细针状马氏体与托氏体组织)。

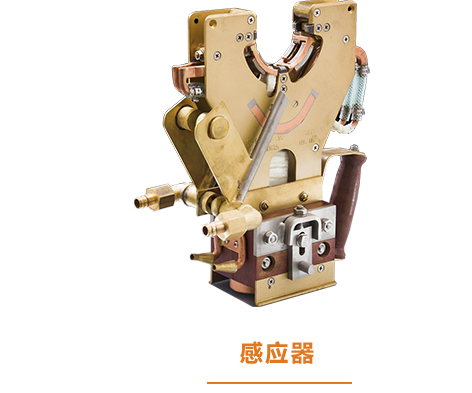

(2)回火 气缸套的回火采用工频回火机。三工位工频回火机一次可进行3件缸套回火,旋转工作台上以3个为一列对称地布置着6个缸套,工作台可以往复回转180°.当第一列3个缸套在进行工频回火时(回火温度一般在200~220℃,回火时间一般在40s左右),另一列的3个空位上可以装上待回火缸套。当第一列缸套完成回火后,工频回火线圈自动上升,工作台回转180°,线圈下降,开始进行第二列3个缸套的回火。工频缸套回火感应器内置硅钢片芯,线圈由多层、多匝扁铜线制成,其生产率超过淬火机90件/h的生产率,达180件/h,可以配套进行生产组合、布置在生产线上。